Maison> Technical Articles> Relevé d'historique de relâchement d'embrayage d'automobile

- Adresse1589 Tampines Industrial Distributor Avenue 5 Singapour 528759

- Adresse Usine1589 Tampines Industrial Distributor Avenue 5 Singapour 528759

- Le temps de travail9.00--18.00

- téléphone professionnel(Temps de travail)0065-31591338

- téléphone professionnel(Temps de non-travail)0065-31591338

- Fax0065-31591338

Le système de débrayage fait référence à un dispositif mécanique qui coupe la transmission de puissance entre le moteur et la transmission du véhicule. Auparavant, on utilisait un coupleur mécanique ou un dispositif hydraulique pour appliquer une pression sur le palier de débrayage par le biais du levier de débrayage, lequel pousse ou tire le ressort de membrane d'embrayage pour séparer le moteur de la ligne de transmission, réalisant ainsi le démarrage et l'arrêt du véhicule. Conduite et changement de vitesse. Ce document présente principalement le développement technique des paliers d’embrayage 1 Historique du développement Les premiers paliers de libération d’embrayage ne sont montés que sur des tourillons en fonte ou en acier forgé avec cylindres en bronze ou en graphite, ce qui a permis d’obtenir une résistance à l’usure élevée au début du XXe siècle. Rapidement remplacé les anciens produits. Au début des années 1930, les roulements à billes résistant à la friction ont commencé à remplacer les cylindres en graphite et en bronze. Ce type de structure de roulement n’est pas une liaison fixe, mais pour pouvoir s’adapter aux exigences d’usure et favoriser l’engagement du roulement et du levier de débrayage, il est devenu inévitable d’utiliser un joint en matériau de friction sur la surface de contact du roulement.

Au milieu et à la fin des années 1930, il y a eu des changements évidents dans l'apparition des roulements d'embrayage. L'utilisation d'un guidage de roulement intégré sur l'arbre d'entrée de la transmission ou l'assemblage des tubes de guidage nécessaires pour des roulements plus longs permet d'obtenir un système plus stable. Au cours des années 1940 et 1950, la principale amélioration dans la fabrication des systèmes de séparation d'embrayage consistait à réduire la taille et à accroître la fiabilité. À ce stade, la qualité de la graisse et des matériaux d’étanchéité a considérablement progressé. Le développement d'épaississants synthétiques augmente considérablement la durée de vie de la graisse par rapport aux graisses saponifiées épaisses. De plus, de nouvelles applications de caoutchouc synthétique telles que les polyacrylates, les silicones et les fluoroélastomères améliorent les caractéristiques thermiques et la résistance chimique des joints. Tous ces facteurs ont entraîné une augmentation significative de l'espérance de vie des roulements. En même temps, les plastiques sont utilisés pour la première fois pour faire glisser la surface de friction, ce qui réduit également le coût de l'ancienne conception. Les fourches lourdes en fonte sont montées sur l'arbre à l'aide de cannelures ou d'autres moyens mécaniques et sont dominantes dans tous les systèmes de paliers d'embrayage. Dans certains cas, ces fourches sont équipées de plaques en acier trempé pour des résultats plus durables.

Dans les années 1960, le principal objectif de développement du système de séparation d'embrayage était de réduire le poids et les coûts. En 1967, les roulements à alignement automatique et à séparation ont été brevetés.

Les performances d'auto-alignement garantissent que le roulement résout les erreurs de montage causées par les tolérances de fabrication de l'embrayage, les tolérances des composants correspondants, etc., et permet au roulement de libération de l'embrayage de trouver son propre centre de rotation à travers le ressort du diaphragme qui le met en prise, et Une certaine excentricité radiale est décalée entre le moteur et l’axe de changement de vitesse. Sans cette caractéristique, le ressort de la membrane et le palier de débrayage de l’embrayage peuvent provoquer un glissement important en raison de l’excentricité, ce qui peut entraîner des problèmes tels que dégagement de chaleur excessif, usure et bruit. Il a été démontré que les roulements de libération d’embrayage à alignement automatique avaient une température de fonctionnement inférieure de 25% et une durée de vie quatre fois plus longue par rapport aux roulements de libération d’embrayage non à alignement automatique. À la fin des années 60 et au début des années 70, l’émergence de boîtiers en plastique a encore réduit le poids des roulements et les coûts. De plus, l'utilisation d'embouts d'emboutissage profond et de trempe réduit davantage le poids du palier de débrayage et améliore son

Compter sur le sexe.

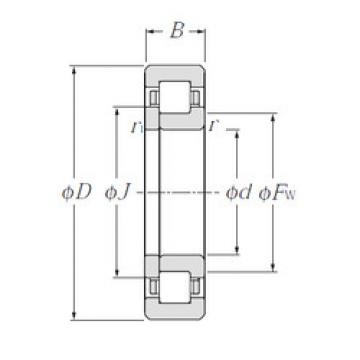

Récemment, le concept d'intégration de système a été introduit dans le processus de conception. Auparavant, le levier et la fourchette de débrayage étaient configurés pour permettre une utilisation efficace du palier de débrayage, tandis que l'intégration du système incitait à transcender dans une certaine mesure les composants individuels, en mettant davantage l'accent sur la conception des fonctions du système. L'efficacité de cette intégration de système a laissé une profonde impression sur les gens. Les fourches et les roulements sont conçus comme une unité unitaire qui remplace une combinaison à la fois très lourde et coûteuse. Les tubes-guides en fer ou en aluminium étant d'un prix élevé et présentant une faible résistance à l'usure, des recherches récentes ont été consacrées à la réduction du poids des tubes-guides et à la réduction de leur coût, jusqu'à ce que l'utilisation de matériaux en acier trempé soit remarquable. Le sol a amélioré la résistance à l'usure. Dans le cas d'un système de boîte-pont, le tube de guidage en acier trempé peut être combiné au palier avant de la transmission pour permettre l'intégration de roulements à rouleaux cylindriques emboutis et de joints d'étanchéité profonds.

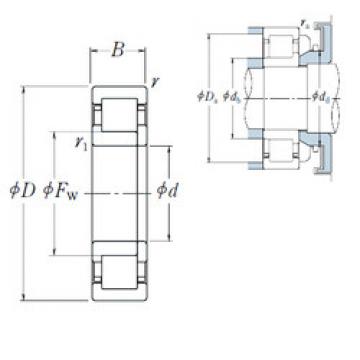

roulements NUP2316 ET NSK

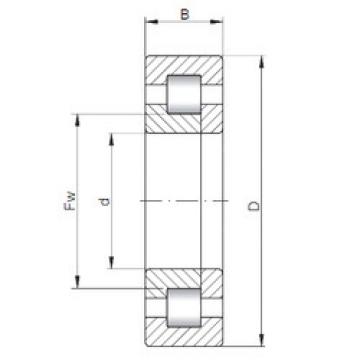

roulements NUP2316 ET NSK roulements NUP264 E CX

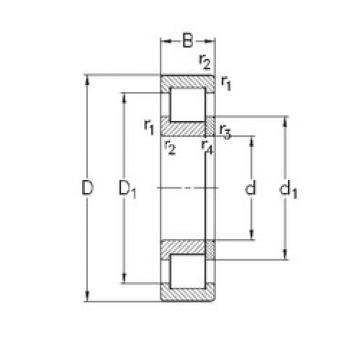

roulements NUP264 E CX roulements NUP2316-E-M6 NKE

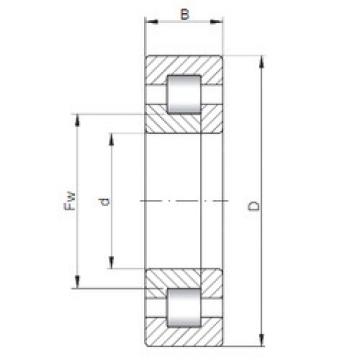

roulements NUP2316-E-M6 NKE roulements NUP28/630 CX

roulements NUP28/630 CX roulements NUP2317E NTN

roulements NUP2317E NTN